כך מבטיח ד"ר שי שפירא, סמנכל פיתוח עסקי בפונוניקס. שפירא ירצה על הנושא בכנס ChipEX2020 Digital שיתקיים ב-16 בספטמבר בארגון חב' ASG

האם מה שיאפשר לענף האלקטרוניקה להאיחז בשולי מעילו של חוק מור עוד קצת הם דווקא משאבי טבע שידועים בעיקר כ-LOW TECH היהלומים. שילוב שכבת יהלום בשבבי הסיליקון יסייע לסילוק החום ולהגברה משמעותית של ביצועי המעבדים כך מבטיח ד"ר שי שפירא, סמנכל פיתוח עסקי בפונוניקס. שפירא ירצה על הנושא בכנס ChipEX2020 Digital שיתקיים ב-16 בספטמבר בארגון חב' ASG

שפירא הגיע לתחום לאחר של 30 שנה בתעשיית המיקרואלקטרוניקה. בין היתר הקים וניהל עד 2015 את ארגון פלטפורמות ניהול הספק בטאואר. סמנכ"ל פיתוח בקמטק, חבר צוות הטכני במעבדות לוסנט בל וחוקר באוניברסיטת קיימברידג'.

פונוניקס נולדה מתוך ICDAT – חברה שממסחרת תכונות של יהלומיםם לשימושים תעשייתיים, כעת לאחר ששפירא נכנס לחברה הוא החל במיזוג התחומים בהם עוסקת החברה עם ענף השבבים שלדבריו זכה לפתרון לבעיית סילוק החום במערכות אלקטרוניות . הולכת החום של היהלום טובה פי 5 יותר ממתכת ופי 10 יותר ממוליכים למחצה.

"כל מי שעובד במערכות אלקטרוניות כל הזמן עסוק בפיזור חום. למרות שחוק מור נמשך, ישנם חלקים שלו שנעצרו והיה צריך למצוא להם מעקף. כך לדוגמה מאז שנת 2003 הפסיק המרוץ להגדלת התדירות של המעבדים והיא נותרה עד היום בסביבות 3 ג'יגהרץ. הסיבה העיקרית היא שצפיפות ההספק של הטרנזיסטורים בצפיפות כל כך גבוהה עד שאי אפשר היה לפנות את החום והטמפרטורה היתה עולה מעבר למותר והורסת את המכשיר האלקטרוני שבו נמצא השבב. התעשיה בנתה מערכים של ריבוי ליבות עד עשרות ליבות בשבבים המתקדמים. יש גם דוגמה לקיצוניות שניה – המעבדים הגרפיים, שם יש אלפי ליבות שמאפשרות להריץ את העיבוד במקביל וכך להאיץ אותו במקום מהירות השעון שנעצרה. אילו היתה יכולת לפזר את החום טוב יותר לא היה צורך להתמודד בדרכים עוקפות."

אז מדוע לא שקלו עד היום את האפשרות להשתמש ביהלומים? האם בגלל שהם יקרים?

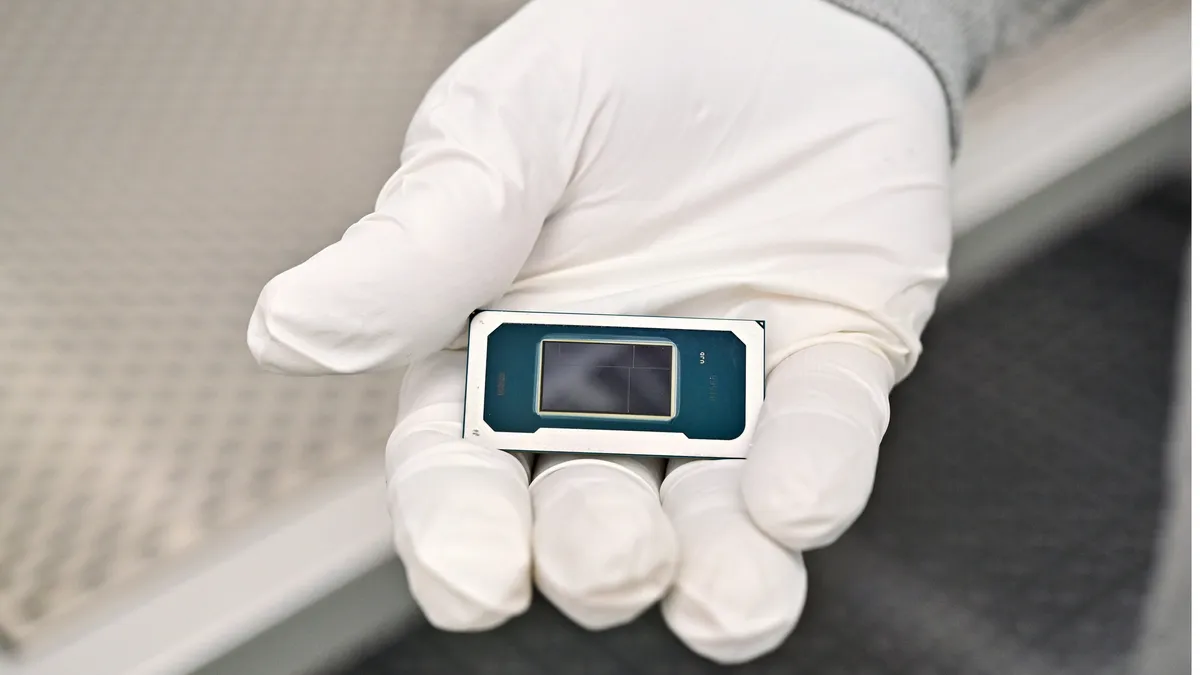

שפירא: "עד לא מכבר זה לא היה מעשי. היהלומים היו יקרים והגיעו ממקומות בעיתיים. גם היה מאוד קשה לכווץ אותם בלחץ רב. בעשרים השנים האחרונות התפתחה טכנולוגיה,אמנם רק במעט חברות, של גידול יהלומים בדומה לגידול מוליכים למחצה – באמצעות תהליכי CVD, שבהם אתה מכניסים שני גזים – מתאן ומימן מכניס לתוך תא שיש בו פלזמה עם מיקרוגלים ועם ידע הנדסי מתאים אפשר לגדל שכבות יהלום. ולשלב אותם עם מוצרים אלקטרוניים. התוצרים הם פרוסות של יהלומים בגודל של 10 סנטימטרים שהם מוליכי החום הטובים ביותר בטבע. זה תהליך שמתייעל וכבר הגיע לבשלות תעשייתית ויש לו שימושית – בתחילה במערכות קיצון שיש בהם את צפיפויות ההספק הכי גבוהות בתעשיה האלקטרוניקה : מערכות מכ"ם, לוחמה אלקטרונית ותקשורת לוויינים, ויש חברות בודדות בעולם שמייצרות או מפתחות פתרונות כאלה."

"כדי להשתמש ביתרונות שכבת היהלום באלקטרוניקה יש צורך לקרב אותה מאוד לטרנזיסטור עצמו שעובד בהספקים גבוהים. בכל טרנזיסטורים כאלה יש נקודות חמות יותר מהסביבה והטמפרטורה שלהם מגבילה את היכולת של המעגלים. השילוב של יהלום מאפשר להוריד את טמפרטורת העבודה עד 50 מעלות ובכך לשפר את האמינות לטווח ארוך, וכן את הנצילות כי זרם היציאה של המגברים גדל או לחילופין אתה יכול לצופף את התקני ההספק בשיעור של פי 3-5 ולקבל שבב שהוא פי 3-5 יותר קטן או פי 3-5 מוציא יותר הספק".

"היום במיוחד כשחוק מור מאט והיכולת לעקוף אותו הולכת וקטנה, אחת הנקודות החמות בכל הטכנולוגיה של הדור החמישי היא ריבוי המשדרים והמקלטים. השילוב של שכבות יהלום במערכות כאלה יכול לשפר את הביצועים בצורה שלא ניתן היה להגיע אליה בשום כלי אחר."

לדבריו ישנן שתי שיטות לגידול יהלומים, האחת היא פשוט לגדל את השכבה מראש על פרוסת הסיליקון לפני שהיא נכנסת לקו הייצור, והשיטה השניה בה פועלת פונוניקס היא להוסיף את שכבת היהלום לפרוסות השבבים שיצאו מהייצור ובכך לחסוך את הצורך למעשה בפיתוח תהליך ייצור חדש על כל הכרוך בכך.

"זה קורה היום כי הטכנולוגיה בשלה ויש נוהל איך לשלב אותו נכון, ומצד שני האופציות שנשארו לשיפור הסיליקון הולכות וקטנות יש מעט מאוד ספקים שמסוגלים להקטין את המעגלים. השיטה גם תהיה שימושית להאצה של כרטיסים גרפיים ובינה מלאכותית. הכרטיסים הללו כבר מרובי ליבות ולא ניתן לעשות עוד דברים כדי להוריד את ההספק. בזכות פיזור החום תוכל להכפיל ולשלש את הביצועים, כמובן אם הארכיטקטורה הספציפית של השבב עצמו מתירה זאת."

ChipEx2020 יתקיים השנה בגרסה וירטואלית. בכנס ישתתפו למעלה מ-30 מרצים ומנחים כולל מיטב המומחים מאמזון, אריקסון, גוגל, TSMC, NVIDIA, סמסונג, מנטור ואינטל. ב-ChipEx2020 תוכלו להתעדכן בכל מה שחם וחדש בתעשיה בתחומי ה- Quantum Computing , RISC V, 5G, Artificial Intelligence, Chip Security ועוד.

להרשמה מהירה לחצו כאן